Che cos'è il prelievo batch? Come funziona,

Le operazioni di magazzino cercano continuamente di ridurre i costi operativi e aumentare la produttività. Un passaggio che non può essere trascurato nel perseguimento di tali obiettivi è il processo di raccolta, perché più tempo ci vuole per evadere un ordine, meno redditizio è quell'ordine.

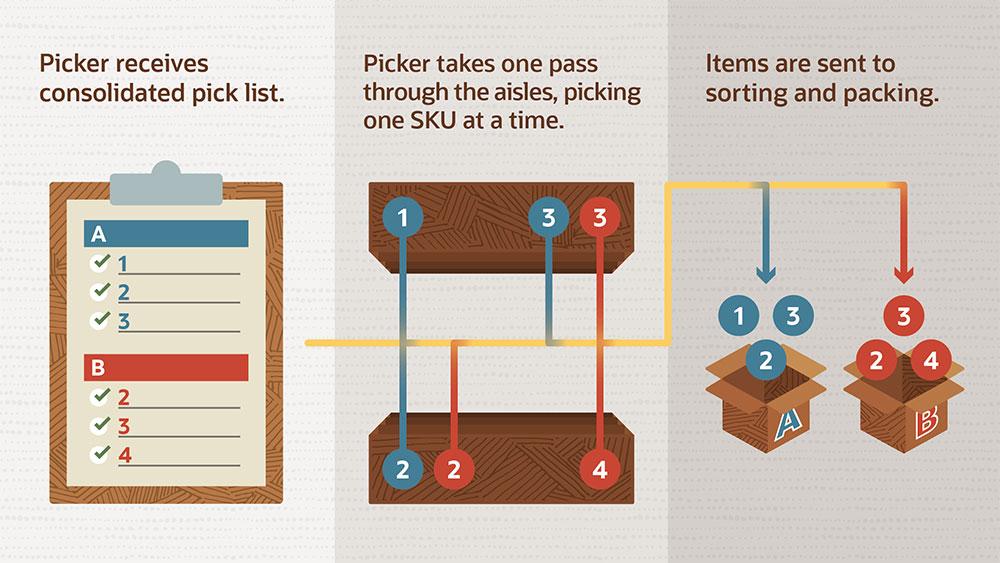

Il batch picking è una metodologia di commissionamento che, se implementato correttamente, migliora l'efficienza di prelievo raggruppando più ordini simili in un'unica istruzione di prelievo.

Che cos'è il prelievo batch?

Prelievo in lotti, chiamato anche batching o picking multi-ordine, è un metodo di prelievo degli ordini in cui gli addetti alla raccolta raccolgono contemporaneamente articoli per più ordini. Il prelievo batch è generalmente più veloce di altre strategie di prelievo, come il prelievo di ordini singoli, in cui gli addetti alla raccolta gestiscono un ordine alla volta, perché riduce i tempi di spostamento del magazzino. I raccoglitori riferiscono di percorrere fino a 10 miglia al giorno per svolgere il proprio lavoro, ma il prelievo in batch elimina la necessità di rivisitare ripetutamente la stessa posizione di prelievo più volte in un turno mentre evadono gli ordini, riducendo notevolmente i tempi di viaggio.

Raccolta a lotti contro onda

Nella raccolta a lotti, un singolo picker preleva un lotto di ordini contemporaneamente. L'obiettivo è creare un percorso di prelievo ottimale che impedisca ai prelievi di visitare più volte la stessa ubicazione dell'articolo durante l'evasione di più ordini.

Nella raccolta delle onde, i responsabili del magazzino pianificano le finestre di prelievo, o le ondate, per tutto il giorno. L'ordine obiettivo viene inviato all'adempimento in base a ciò che è in essi in modo che ordini simili possano essere evasi insieme; è come un passo oltre la raccolta in batch.

Prelievo a lotto vs. a zona

Il prelievo a zone è un altro metodo diffuso per aumentare l'efficienza del prelievo degli ordini. Nella raccolta a lotti, un unico picker di solito evaderà più ordini per intero. Nella raccolta a zona, un singolo ordine viene suddiviso tra più addetti alla raccolta che prelevano articoli diversi all'interno dell'ordine che si trovano in un'area (o zona) simile nel magazzino. A ogni picker viene assegnata una zona nel magazzino e preleva solo SKU da quella zona. Una volta che il raccoglitore ha raccolto gli SKU necessari dal suo lotto, potrebbero metterlo in una borsa e passarlo alla zona successiva fino a quando non viene prelevato l'intero ordine.

Come la raccolta in batch, il prelievo a zone può aumentare l'efficienza del prelievo riducendo i tempi di viaggio. Però, il prelievo a zone non richiede il raggruppamento degli ordini. Ciò rende la selezione della zona un'opzione migliore per le aziende che non gestiscono regolarmente ordini simili. Ma a seconda delle esigenze di prelievo di un magazzino, il prelievo a zona può essere combinato con altre strategie di prelievo, come raccogliere le onde, prelievo batch o entrambi.

Spiegazione del prelievo in lotti

I lotti di solito sono costituiti da circa 8-20 ordini simili consolidati in un'unica lista di prelievo. Gli ordini raggruppati in batch generalmente hanno molti degli stessi articoli o addirittura percorsi di prelievo estremamente simili. Per stabilire un raggruppamento ottimale dei lotti e percorsi di prelievo, è importante utilizzare un sistema di gestione del magazzino (WMS) e un sistema di gestione degli ordini (OMS). Il WMS e l'OMS possono analizzare gli ordini e il layout specifico del tuo magazzino per creare piani di prelievo che riducono al minimo i tempi di viaggio, risultando in più tempo dedicato alla raccolta e meno tempo trascorso a camminare.

Il prelievo batch può essere altamente produttivo perché i lavoratori sono in grado di prelevare molti SKU per diversi ordini in un unico viaggio, piuttosto che separare, ripetuti viaggi in tutto il magazzino. Inoltre, raggruppare i prelievi significa che meno persone si spostano contemporaneamente attraverso i corridoi del magazzino. Questo porta a un minor numero di colli di bottiglia, consentendo ai lavoratori di raggiungere più rapidamente le loro destinazioni. L'ordine deve quindi essere smistato nelle aree di imballaggio nelle rispettive scatole.

Come funziona il prelievo batch?

Con un WMS o un OMS in atto per determinare i lotti ottimali e mappare i percorsi di prelievo, la raccolta in batch è un processo abbastanza semplice. Ecco come funziona:

-

Crea liste di prelievo. Un WMS o OMS di solito genera un elenco consolidato con SKU, quantità e luoghi di stoccaggio delle scorte. Le liste di prelievo possono essere create manualmente, ma un WMS o OMS può automaticamente raggruppare ordini simili, come quelli che comprendono molte delle stesse SKU o richiedono percorsi di prelievo simili, per semplificare le operazioni di prelievo e ridurre i tempi di viaggio.

-

Assegna e prepara i raccoglitori. I raccoglitori ricevono la loro lista di prelievo e raccolgono tutte le attrezzature necessarie per completare ogni ordine, come borse, carrelli e scanner mobili. Alcune operazioni potrebbero utilizzare tecnologie aggiuntive come le cuffie per la raccolta vocale, che indirizzano il raccoglitore alla posizione di ogni articolo incluso in un ordine.

-

Scegli gli oggetti. Ci sono diversi modi in cui i raccoglitori possono raccogliere oggetti, di solito dipende dalle esigenze dell'azienda. Alcuni magazzini potrebbero avere raccoglitori che spingono un carrello che contiene diversi piccoli contenitori discreti per ogni ordine, mentre altri possono chiedere ai lavoratori di prelevare direttamente nelle scatole di spedizione. Altri possono compilare tutti come SKU in un unico cestino che viene poi inviato al team di imballaggio per essere ordinato e preparato per la spedizione. Indipendentemente dal metodo, i raccoglitori seguono le loro liste di prelievo secondo il percorso tracciato, concentrandosi su uno SKU alla volta. I lavoratori utilizzano spesso scanner di codici a barre mobili per tenere traccia del momento in cui prelevano ciascun articolo e la quantità richiesta.

-

Imballa e spedisci gli ordini. Se gli ordini non sono stati smistati e imballati in contenitori durante il processo di prelievo, gli articoli prelevati vengono inviati a selezionatori che separano gli articoli nei rispettivi ordini. Gli ordini vengono quindi opportunamente imballati e preparati per la spedizione. Nel frattempo, il raccoglitore inizia a prelevare il lotto successivo.

Vantaggi della raccolta in batch

Veloce, un prelievo accurato è importante non solo per semplificare le operazioni di evasione degli ordini, ma per il successo a lungo termine di un'azienda. Quando i clienti ricevono rapidamente ordini accurati, è più probabile che siano soddisfatti e diventino acquirenti fedeli.

Molte operazioni di magazzino possono trarre vantaggio dal prelievo in batch perché:

-

È più efficiente. Rispetto ad altre strategie di commissionamento, come il prelievo di un singolo ordine, la raccolta in batch è più efficiente perché i lavoratori possono raccogliere articoli per più ordini contemporaneamente, invece di rivisitare la stessa posizione di archiviazione più volte in un turno.

-

Consente tassi di prelievo più rapidi. Oltre a poter prelevare più articoli contemporaneamente, la raccolta a lotti aiuta a prevenire prelievi sporadici. Questo si traduce generalmente in un minor numero di addetti alla raccolta che navigano nei corridoi del magazzino in un dato momento, riducendo i colli di bottiglia e aiutando il personale a raggiungere più rapidamente il punto di prelievo successivo.

-

Riduce i tempi di viaggio. Con percorsi di prelievo definiti che mirano a massimizzare ogni passo compiuto, i raccoglitori possono evitare di tornare indietro o di ripetere lo stesso percorso di prelievo più volte in un dato turno. Questo può ridurre notevolmente il tempo di viaggio, migliorare l'efficienza di prelievo.

-

Meno stress per la forza lavoro. Il prelievo a lotti può ridurre il tempo impiegato nell'attraversamento del magazzino, rendendo il lavoro meno faticoso per i lavoratori. E poiché i raccoglitori rimangono concentrati su uno SKU alla volta, può essere più facile concentrarsi su ciò che hanno di fronte, riducendo al minimo l'affaticamento mentale e aumentando la precisione.

Esempi di prelievo batch

Per comprendere meglio il processo di prelievo dei lotti, può essere utile considerare un esempio. Immagina tre ordini di clienti che devono essere prelevati:

Cliente A

- 40 confezioni di batterie AAA

- 20 unità di luci a LED in filo di rame

- 12 fioriere da giardino

Cliente B

- 20 confezioni di batterie AAA

- 10 fioriere da giardino

- 5 cazzuole a mano

Cliente C

- 10 confezioni di batterie AAA

- 5 unità di luci a LED in filo di rame

Piuttosto che scegliere l'ordine di ciascun cliente singolarmente prima di procedere al successivo, un magazziniere che utilizza la raccolta in batch potrebbe prima prelevare tutti i 70 pacchi di batterie AAA per tutti i clienti e metterli in una borsa designata su un carrello a spinta. Prossimo, il raccoglitore raccoglie tutte le 25 unità di luci LED in filo di rame e le posiziona in un'altra borsa sullo stesso carrello. Quindi il raccoglitore raccoglie le cinque cazzuole a mano per il cliente B e le colloca in un'altra cassetta.

Prima di prelevare le fioriere da giardino per i clienti A e B - che sono grandi e non possono stare sul carretto - il raccoglitore porta tutte le batterie, Luci a LED e cazzuole per l'area di smistamento. Finalmente, il raccoglitore utilizza un transpallet per raccogliere tutte le 22 fioriere da giardino su un pallet e lo porta nell'area di smistamento per essere smistato e imballato per la spedizione con le altre merci.

Caso di studio di prelievo in lotti

Il prelievo batch può ridurre significativamente i costi se implementato correttamente. Prendere, Per esempio, una fittizia farmacia di famiglia con un magazzino centrale che distribuisce articoli ai suoi 50 negozi al dettaglio nel nord-ovest del Pacifico.

Dopo che l'azienda ha aperto 15 nuove sedi, il suo centro di distribuzione ha faticato a tenere il passo con la domanda. Data la dimensione piuttosto ridotta dell'azienda, ha deciso di rivalutare le proprie strategie di prelievo degli ordini prima di incorporare la robotica e altri processi automatizzati. Dopo alcune analisi, i responsabili del magazzino hanno riconosciuto che il prelievo di un singolo ordine non era più sostenibile, soprattutto perché ogni punto vendita ordinava generalmente gli stessi tipi di articoli, quindi è passato alla raccolta in batch. Per ogni turno, i manager hanno utilizzato il loro WMS per stabilire lotti di ordini ottimali e percorsi di prelievo che consentissero ai lavoratori di prelevare più ordini contemporaneamente, invece di fare ripetutamente viaggi simili in tutto il magazzino.

In definitiva, la farmacia è stata in grado di ridurre il tempo di viaggio dei lavoratori del 55% e aumentare il tasso di prelievo del 40%. E, nonostante l'aumento delle richieste, i guadagni di produttività hanno permesso all'azienda di ridurre i costi del lavoro del 15%.

Prelievo batch e automazione

Sebbene il prelievo in batch possa migliorare da solo la precisione e la velocità, i sistemi automatizzati che utilizzano moduli robotizzati o semi-robotici possono migliorare le capacità di prelievo e ottimizzare ulteriormente il processo di prelievo. Ecco alcuni tipi di sistemi di automazione del magazzino che possono essere applicati al prelievo batch:

-

Robot , come i robot collaborativi ("cobot") e i robot mobili autonomi (AMR), migliorare il processo di prelievo manuale lavorando in collaborazione con i dipendenti. I cobot in genere assistono i raccoglitori aiutandoli a raggiungere la posizione di prelievo successiva e fornendo altre importanti informazioni sul prelievo, come quantità di SKU. O, potrebbero portare bidoni o contenitori per il raccoglitore. Gli AMR possono navigare autonomamente nel magazzino e gestire attività come lo smistamento o il trasporto dell'inventario dal punto A al punto B.

-

Sistemi automatizzati di archiviazione e recupero (AS/RS) può ritirare automaticamente gli articoli su richiesta. Sebbene sia disponibile una varietà di sistemi AS/RS, i moduli di sollevamento verticale (VLM) sono particolarmente utili per il prelievo in batch. Queste unità di stoccaggio agiscono essenzialmente come un distributore automatico su scala industriale; i vassoi a scaffalature sono montati all'interno di un elevatore di prelievo situato in posizione centrale. Diretto da software, l'utente può inserire gli elementi di cui ha bisogno per accedere, e il VLM consegna il rispettivo scaffale all'operatore in un punto di accesso.

-

Carrelli di prelievo batch automatizzati utilizzare il software per ottimizzare i percorsi di prelievo in base alla posizione fisica in tempo reale del carrello. Il carrello stesso ha un computer e un'interfaccia visiva in modo che i raccoglitori possano fare riferimento alle loro liste di prelievo, e il carrello in genere può contenere diversi contenitori o contenitori discreti. I carrelli di prelievo batch automatizzato possono migliorare l'efficienza trovando ordini di prelievo singolo nelle vicinanze che possono essere facilmente prelevati durante un altro prelievo batch multi-ordinato assegnato.

Ottimizza il prelievo dei lotti con la tecnologia

Come menzionato prima, i vantaggi del prelievo batch possono essere ulteriormente migliorati utilizzando un OMS, WMS e strumenti di gestione dell'inventario. Per esempio, un sistema di gestione degli ordini può gestire automaticamente il ciclo di vita di un ordine, dal momento in cui viene effettuato un ordine al momento in cui viene consegnato. L'OMS può prendere i dati dell'ordine per automatizzare l'elaborazione degli ordini, eliminando così i processi manuali che possono creare colli di bottiglia e portare all'errore umano, rendendo più facile evadere gli ordini in modo rapido e preciso.

Nel frattempo, un sistema di gestione del magazzino può gestire automaticamente tutte le risorse all'interno del centro di distribuzione. Un WMS può aiutare le aziende a tenere traccia dell'organizzazione del magazzino, ubicazioni e inventario. Può anche aiutare a prevenire l'eccesso di scorte e l'esaurimento delle scorte ed essere collegato a tecnologie di magazzino come scanner di codici a barre, in modo che i raccoglitori possano facilmente confermare quando hanno prelevato gli ordini. Cosa c'è di più, un WMS può utilizzare i dati per gestire al meglio le attività di magazzino, come la creazione di strategie di prelievo ottimali basate su tipi di ordini tipici e layout di magazzino.

Inoltre, Il software di gestione dell'inventario può anche migliorare l'efficienza del prelievo degli ordini perché fornisce una panoramica in tempo reale dell'inventario. Ciò può essere particolarmente utile nei magazzini con prodotti in rapido movimento che spesso devono essere riforniti. Il tempo speso in attesa del rifornimento degli SKU è tempo sprecato e gli ordini richiedono più tempo per la spedizione. Gli strumenti di gestione dell'inventario possono tenere traccia di quali prodotti devono essere riforniti e quando, quindi i raccoglitori non devono mai aspettare per evadere gli ordini.

Consentendo ai commissionatori di prelevare più articoli per più ordini contemporaneamente, il prelievo batch è un modo per i magazzini e i centri di distribuzione di evadere gli ordini in modo efficiente. In combinazione con automazione e software come un WMS o OMS, il processo di prelievo degli ordini può essere ulteriormente ottimizzato e aiutare le aziende a consegnare gli ordini ai clienti con maggiore velocità e precisione.

Domande frequenti sulla raccolta in batch

Quali sono i costi e i vantaggi della raccolta in batch?

Il costo del prelievo batch può variare in base alla tecnologia e alla complessità del sistema di prelievo. I sistemi di base potrebbero utilizzare un sistema di gestione degli ordini (OMS) per generare elenchi di prelievo che vengono visualizzati sui dispositivi di prelievo mobili. Altri potrebbero fare un ulteriore passo avanti con la tecnologia per incorporare scanner di codici a barre, sistemi pick-to-light o sistemi di picking vocale. I sistemi di prelievo batch più elaborati e generalmente più costosi incorporano automazione e robotica.

Qual è il metodo di selezione della zona?

Con il prelievo a zona, un ordine è suddiviso tra più raccoglitori che prelevano ciascuno articoli diversi all'interno di un singolo ordine. Ogni picker è assegnato a una zona di prelievo e preleva solo gli SKU all'interno della propria zona. Il prelievo a zone riduce i tempi di viaggio e può prevenire i colli di bottiglia nei corridoi. A differenza della raccolta a lotti, il prelievo a zona non richiede l'ordinazione degli stessi tipi di articoli. Però, può essere difficile distribuire equamente il carico di lavoro perché non tutti gli ordini richiederanno articoli da ciascuna zona.

Che cos'è il prelievo in un magazzino?

Il picking è l'atto di selezionare i prodotti in preparazione per essere spediti. I dipendenti chiamati "raccoglitori" individuano, selezionare e contare gli articoli necessari per evadere gli ordini prima di consegnarli all'area di imballaggio e spedizione. Esistono diverse metodologie per semplificare tale processo, compreso il prelievo dei lotti.

Come si calcola l'accuratezza del prelievo degli ordini?

Le aziende possono calcolare l'accuratezza del prelievo degli ordini determinando il numero di ordini che vengono prelevati per intero e confrontandoli con gli ordini che sono stati selezionati in breve, confezionato in modo corto o sbagliato. La formula è:

Precisione nel prelievo degli ordini = (Numero di ordini precisi prelevati / Numero totale di ordini prelevati) x 100

Gestione delle scorte

- Come trovare ciò che mi è stato pagato in sussidi di disoccupazione

- Che cos'è una pensione e come viene calcolata?

- Finanziamento del debito:cos'è e come funziona

- Che cos'è la selezione vocale? Come funziona,

- 401 (k):cos'è e come funziona

- Stimolo economico:cos'è e come funziona

- Come funziona l'assicurazione sanitaria:definizioni, copertura e vantaggi

- After-Market Trading:cos'è e come funziona

- Diversificazione:cos'è e come funziona

- Investimenti passivi:cos'è e come funziona

-

Cos'è l'NFT Art,

Cos'è l'NFT Art, e come funziona? Popolarmente noto come risorsa digitale, NFT ha rotto Internet, soprattutto dallinizio del lockdown. È noto per essere una parte vitale dellarena digitale. NFT sta fondamentalmente ...

-

Investimento mobile:cos'è e come funziona

Investimento mobile:cos'è e come funziona Cosè linvestimento mobile? Linvestimento mobile si riferisce allinvestimento effettuato utilizzando la tecnologia wireless da smartphone o tablet. Questo tipo di tecnologia consente alle persone di g...