Che cos'è la pianificazione dei fabbisogni di materiale (MRP)?

La pianificazione dei fabbisogni materiali (MRP) è un sistema di pianificazione della fornitura standard per aiutare le aziende, principalmente produttori di prodotti, comprendere i requisiti di inventario bilanciando domanda e offerta. Le aziende utilizzano sistemi MRP, che sono sottoinsiemi dei sistemi di gestione della catena di approvvigionamento, per gestire in modo efficiente l'inventario, pianificare la produzione e consegnare il prodotto giusto, in tempo e al costo ottimale.

Video:cos'è l'MRP?

Come funziona MRP

Un sistema MRP accelera il processo di produzione manifatturiera determinando quali materie prime, sono necessari componenti e sottoassiemi, e quando assemblare i prodotti finiti, in base alla domanda e alla distinta base (BOM). Lo fa ponendosi tre domande principali:

- Ciò che è necessario?

- Quanto è necessario?

- Entro quando è necessario?

Le risposte a queste domande forniscono chiarezza su quali materiali sono necessari, quanti e quando soddisfare la domanda richiesta e contribuire a facilitare un programma di produzione efficiente ed efficace.

Perché la MRP è importante?

MRP offre alle aziende visibilità sui requisiti di inventario necessari per soddisfare la domanda, aiutando la tua azienda a ottimizzare i livelli di inventario e i programmi di produzione. Senza questa intuizione, le aziende hanno visibilità e reattività limitate, che può portare a:

- Ordinare troppo inventario, che aumenta i costi di trasporto e impegna più denaro nelle spese generali di inventario che potrebbe essere utilizzato altrove.

- Incapacità di soddisfare la domanda a causa di materie prime insufficienti, con conseguente perdita di vendite, contratti annullati e esaurimento scorte.

- Disturbi del ciclo produttivo, ritardare le costruzioni di sottoassiemi che si traducono in un aumento dei costi di produzione e in una riduzione della produzione.

Le aziende manifatturiere fanno molto affidamento sull'MRP come sistema di pianificazione della fornitura per pianificare e controllare l'inventario, programmazione e produzione, ma MRP è rilevante anche in molti altri settori, dalla vendita al dettaglio ai ristoranti, per creare equilibrio tra domanda e offerta.

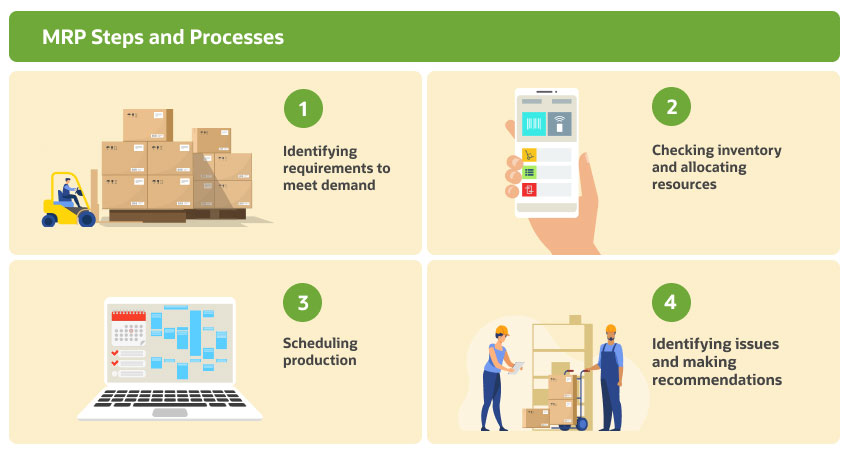

Fasi e processi MRP

Il processo MRP può essere suddiviso in quattro fasi principali:

-

Identificare i requisiti per soddisfare la domanda

Il primo passo del processo MRP è identificare la domanda del cliente e i requisiti necessari per soddisfarla, che inizia con l'inserimento degli ordini dei clienti e delle previsioni di vendita.Utilizzando la distinta base necessaria per la produzione, MRP quindi disassembla la domanda nei singoli componenti e materie prime necessarie per completare la costruzione tenendo conto di eventuali sottogruppi richiesti.

-

Controllo dell'inventario e allocazione delle risorse

Utilizzando l'MRP per controllare la domanda rispetto all'inventario e allocare le risorse di conseguenza, puoi vedere sia gli articoli che hai in magazzino che dove sono:questo è particolarmente importante se hai un inventario in più posizioni. Questo ti permette anche di vedere lo stato degli articoli, che dà visibilità agli elementi che sono già assegnati a un'altra build, così come gli articoli non ancora fisicamente nel magazzino che sono in transito, o su ordinazione. L'MRP quindi sposta l'inventario nelle posizioni corrette e richiede raccomandazioni per il riordino. -

Programmazione della produzione

Utilizzando il programma di produzione principale, il sistema determina quanto tempo e manodopera sono necessari per completare ogni fase di ogni costruzione e quando è necessario che avvenga in modo che la produzione possa avvenire senza ritardi.Il programma di produzione identifica anche quali macchinari e stazioni di lavoro sono necessari per ogni fase e genera gli ordini di lavoro appropriati, ordini di acquisto e ordini di trasferimento. Se la build richiede sottoassiemi, il sistema tiene conto del tempo impiegato da ciascun sottoassieme e lo pianifica di conseguenza.

-

Identificare i problemi e formulare raccomandazioni

Finalmente, perché l'MRP collega le materie prime agli ordini di lavoro e agli ordini dei clienti, può avvisare automaticamente il tuo team quando gli articoli sono in ritardo e formulare raccomandazioni per gli ordini esistenti:spostando automaticamente la produzione in entrata o in uscita, eseguire analisi what-if, e generare piani di eccezione per completare le build richieste.

Ingressi MRP

Il funzionamento del tuo sistema MRP dipende dalla qualità dei dati che gli fornisci. Affinché un sistema MRP funzioni in modo efficiente, ogni input deve essere accurato e aggiornato. Ecco alcuni degli input da cui dipende un MRP:

- Richiesta – Comprese le previsioni di vendita e gli ordini dei clienti. Quando si lavora con la domanda prevista, un sistema integrato con un sistema ERP a livello aziendale consente la previsione utilizzando le vendite storiche rispetto alle sole previsioni di vendita.

- Distinta base (BOM) – Mantenere un'unica versione aggiornata della distinta base è essenziale per un'accurata previsione e pianificazione della fornitura. Un sistema integrato nel sistema di gestione dell'inventario a livello aziendale evita problemi di controllo della versione e la creazione di fatture obsolete, che si traduce in rilavorazioni e aumento degli scarti.

- Inventario – È essenziale avere una visione in tempo reale dell'inventario in tutta l'organizzazione per capire quali articoli hai a disposizione e quali sono in viaggio o hai ordini di acquisto emessi, dove si trova quell'inventario e qual è lo stato dell'inventario.

- Programma principale di produzione – Il programma di produzione principale prende tutti i requisiti di costruzione e pianifica l'utilizzo dei macchinari, manodopera e postazioni di lavoro per tenere conto di tutti gli ordini di lavoro in sospeso da completare.

Uscite MRP

Utilizzando gli ingressi forniti, l'MRP calcola quali materiali sono necessari, quanto è necessario per completare la build e quando sono necessari nel processo di build.

Con queste informazioni definite, le aziende sono in grado di eseguire produzioni just-in-time (JIT), programmazione della produzione in base alla disponibilità del materiale. Ciò riduce al minimo i livelli di inventario e i costi di trasporto, poiché l'inventario non viene immagazzinato nel magazzino per la produzione futura ma arriva secondo necessità. Programmando l'arrivo dei materiali e l'inizio della produzione subito dopo, le aziende possono spostare i materiali attraverso il processo del flusso di lavoro senza indugio.

L'MRP definisce il piano di quando i materiali dovrebbero arrivare, in base a quando sono necessari nel processo di produzione, e quando devono essere programmati i sottoassiemi. L'utilizzo di un piano di produzione principale e tenendo conto dei tempi di costruzione dei sottoassiemi riduce al minimo i materiali che si trovano sugli scaffali e i colli di bottiglia nel processo di costruzione.

Vantaggi di MRP

I sistemi MRP consentono di pianificare e programmare la produzione in modo efficiente, assicurandoci che i materiali si muovano rapidamente attraverso l'ordine di lavoro e aiutando le aziende a soddisfare gli ordini dei clienti in tempo.

Un sistema MRP integrato in un'organizzazione elimina i processi manuali, come tirare le vendite storiche e l'inventario esistente. Dedichi meno tempo alla creazione di diagrammi di Gantt e flussi di produzione per capire quando e dove hai bisogno del prodotto disponibile, che libera tempo e rimuove uno strato di complessità.

Quando le build sono complesse e richiedono più sottoassiemi all'interno dell'ordine di lavoro, è facile calcolare male i tempi. Un MRP ti aiuta a capire tutti i componenti che entrano in ogni sottoassieme e quanto tempo ci vuole per completare ogni passaggio, prevenire ritardi nel ciclo produttivo e aumentare la resa produttiva.

Sfide MRP

Sebbene l'utilizzo di una soluzione MRP sia di gran lunga migliore rispetto all'utilizzo di fogli di calcolo per la pianificazione della fornitura, è buono solo quanto i dati che ci metti dentro. Quanto meglio un'azienda comprende e documenta i propri processi, meglio un sistema MRP può servirli.

Devi assicurarti di inserire la disponibilità di inventario corretta, tempo per completare un sottoassieme, calcoli dei rifiuti e tempi di consegna da parte dei fornitori. Altrimenti, il tuo programma di produzione sarà impreciso:un MRP non può definire la tempistica di costruzione della produzione e i materiali richiesti se i dati non sono presi in considerazione nel registro dell'inventario, distinta base e programma principale di produzione

MRP contro ERP

I sistemi MRP si concentrano specificamente sulla pianificazione e sul controllo del modo in cui le merci vengono assemblate utilizzando più materie prime o componenti controllando l'inventario, componentistica e il processo produttivo.

I sistemi di pianificazione delle risorse aziendali (ERP) sono una derivazione dei sistemi MRP, stimolato dalle aziende che hanno bisogno dello stesso livello di pianificazione e supervisione per altre operazioni come il libro paga, finanze e gestione dei fornitori. I sistemi ERP pianificano le risorse in tutta l'organizzazione, tra cui:gestione finanziaria, gestione degli ordini, gestione delle relazioni con i clienti, le persone, Approvvigionamento, stoccaggio e adempimento.

Consegna in tempo inventario e

ottimizza i costi con NetSuite MRP

Gestione delle scorte

- Quali sono i requisiti di margine speciali?

- Che cos'è un fatto materiale nell'assicurazione?

- Che cos'è la pianificazione delle risorse aziendali (ERP)?

- Qual è il costo marginale di produzione?

- Qual è il costo di produzione?

- Che cosa sono le informazioni materiali non pubbliche?

- Cosa sono i test di partecipazione materiale?

- Che cos'è la pianificazione finanziaria?

- Che cos'è la pianificazione del portafoglio?

- Quali sono i requisiti per l'iscrizione all'AARP?

-

Che cos'è la pianificazione patrimoniale?

La pianificazione patrimoniale è il processo di organizzazione di chi riceverà i tuoi beni quando muori. Un obiettivo della pianificazione patrimoniale è assicurarsi che la tua ricchezza e altri beni ...

-

Quali sono i requisiti per votare?

Quali sono i requisiti per votare? Per votare alle elezioni negli Stati Uniti, i requisiti di base sono semplici. Devi essere … Un cittadino degli Stati Uniti Almeno 18 anni entro o prima del giorno delle elezioni Registrato p...