Che cos'è il prelievo di zona? Come funziona,

Il prelievo a zona è una strategia di prelievo degli ordini che mira a rendere più efficiente il processo di prelievo degli ordini. Per molti magazzini, in particolare quelli con un numero elevato di unità di scorta (SKU) e una varietà di tipi di ordine, il prelievo a zone è il metodo di prelievo ottimale, da solo o in combinazione con altre strategie di prelievo che possono aumentare ulteriormente la produttività. Ma il prelievo per zona potrebbe non essere l'opzione giusta per tutti i magazzini.

Che cos'è il prelievo a zona (o Pick and Pass)?

Selezione di zona, a volte indicato come pick and pass, è uno dei numerosi metodi di base utilizzati nei magazzini per prelevare i prodotti per evadere gli ordini. Il prelievo a zone divide un magazzino in sezioni distinte, o zone, dove sono stazionati i singoli commissionatori. Come in un supermercato, alcuni magazzini potrebbero designare una zona per i prodotti freschi e un'altra per i prodotti congelati, mentre altri magazzini designano una zona per i prodotti a vendita rapida e un'altra per i venditori lenti. Altre potrebbero zone in base a requisiti di prelievo speciali:una zona potrebbe richiedere attrezzature come carrelli elevatori, e un altro ha SKU che possono essere facilmente selezionati a mano.

Indipendentemente da come sono stabilite le zone, i lavoratori prelevano gli SKU solo dalle zone a cui sono assegnati. Ciò significa che più commissionatori devono spesso lavorare di concerto sull'evasione degli ordini, di solito passando gli articoli alla zona successiva dopo il prelievo fino al completamento dell'ordine. Da qui il termine pick and pass.

Picking a zona vs. Picking a onda

Il prelievo a zona è distinto dalle altre strategie di prelievo, come il prelievo delle onde. Mentre il prelievo a zone separa il magazzino in zone distinte, wave picking raggruppa ordini simili per essere prelevati entro un periodo di tempo prestabilito. L'obiettivo è ottimizzare i programmi di prelievo in base ad altri fattori di magazzino come la spedizione. Per esempio, potrebbe essere programmata un'ondata per garantire che tutti gli ordini siano pronti per la consegna entro la scadenza del ritiro di un determinato corriere.

Punti chiave

- Il prelievo a zone può migliorare significativamente l'efficienza se utilizzato in grandi magazzini con un'ampia varietà di prodotti.

- Questo metodo di prelievo può ridurre il tempo di viaggio e la congestione dei dipendenti del magazzino, migliorando quindi la produttività.

- Il prelievo a zone non è una soluzione valida per tutti, ma può essere combinato con altre strategie (come il prelievo ondulato o batch) per soddisfare le esigenze specifiche di un magazzino.

- Un sistema di gestione del magazzino (WMS) può semplificare notevolmente la gestione del prelievo a zona.

Come funziona il prelievo a zona

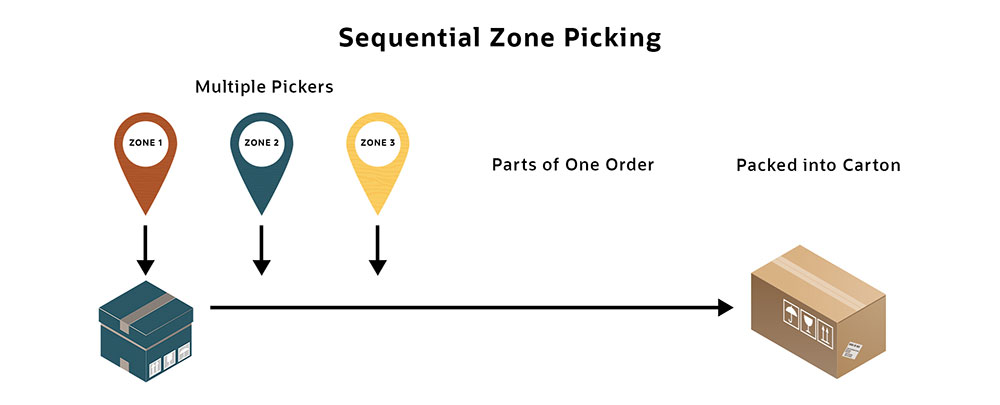

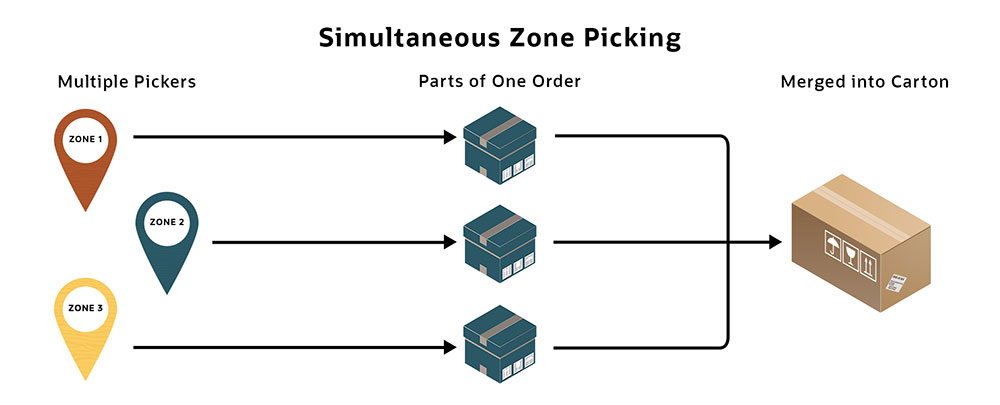

Generalmente, ogni picker è di stanza nella propria zona e preleva solo SKU all'interno della propria zona per evadere gli ordini. Ma ci sono due forme principali di prelievo a zona:il prelievo a zona sequenziale e il prelievo a zona simultanea. Ognuno funziona in modi leggermente diversi. Per illustrare la differenza, considerare l'ordine di un cliente a un grande rivenditore. L'ordine comprende:

- 1 lattina di crema da barba (Zona Uno, Beni familiari)

- 1 flacone di detersivo per bucato (Zona Uno, Beni familiari)

- 2 sacchetti di cibo per cani (Zona Due, Prodotti per animali)

- 1 confezione di inchiostro per stampante (Zona Tre, forniture per ufficio)

- 1 confezione di spazzole tergicristallo di ricambio (zona quattro, Settore automobilistico)

Selezione sequenziale a zone

Nel prelievo a zone sequenziali, gli ordini vengono assemblati man mano che vengono prelevati. Per esempio, un raccoglitore nella zona uno raccoglierà la crema da barba e il detersivo per bucato e li metterà in una borsa o in un cestino su un carrello. Il carrello passerà alla zona due, dove verrà aggiunto il cibo per cani. Prossimo, la borsa andrà alla zona tre dove viene prelevato l'inchiostro della stampante. Questo processo continua, una zona dopo l'altra, fino al ritiro dell'intero ordine.

Prelievo di zona simultaneo

Nel prelievo a zona simultaneo, più lavoratori raccolgono contemporaneamente tutti i prodotti nelle loro zone pertinenti, il che significa che ogni tote o bin visita solo una zona. In altre parole, i raccoglitori in zona uno, Due, tre e quattro sceglieranno ciascuno l'articolo pertinente contemporaneamente, e quindi portare il loro articolo nell'area di imballaggio. Sebbene il processo di prelievo possa essere più rapido rispetto al prelievo sequenziale, gli ordini devono poi essere compilati e imballati per la spedizione, richiedendo un passaggio aggiuntivo.

Combinazione del prelievo a zona con altri metodi di prelievo

Sebbene la selezione delle zone venga spesso utilizzata da sola, la flessibilità è uno dei suoi elementi di differenziazione; le aziende possono anche fondere le sue tecniche con quelle di altri metodi di raccolta, come il wave picking e il batch picking.

-

Prelievo zona-onda: I lavoratori prelevano contemporaneamente tutte le SKU all'interno delle loro zone. Questo viene fatto durante un singolo, finestra programmata per turno.

-

Prelievo a zona: I selezionatori di zona prelevano tutti gli SKU da tutte le zone loro assegnate per un gruppo, o lotto, di ordini. I lotti generalmente raggruppano ordini simili per ridurre i tempi di viaggio.

-

Prelievo a zone-batch: In questa variazione, i lavoratori prelevano contemporaneamente numerose SKU per più ordini che devono essere evasi entro una finestra di pianificazione impostata.

Variabili di prelievo a zona

Non tutte le strategie di prelievo per zona sono uguali perché non tutti i magazzini sono uguali. Disposizione del magazzino, attrezzatura, il personale e il mix di prodotti influiscono tutti sulle operazioni e, perciò, raccolta. Le variabili chiave da considerare quando si sviluppa una strategia di prelievo a zone includono:

-

Numero di zone o segmenti. Fattori come le dimensioni del magazzino e il numero di SKU offerti, tra gli altri requisiti di archiviazione, aiuterà a determinare il numero ottimale di zone e come dovrebbero essere segmentate. Per esempio, le zone possono essere definite per tipo di prodotto o velocità di vendita, e più grande è il magazzino e più SKU, più zone potrebbero essere necessarie. Assicurati che le zone siano appropriate per le tue operazioni di magazzino. Alcune domande da considerare:è importante che le zone offrano flessibilità in termini di posizionamento dei prodotti? La zona dovrebbe essere in grado di supportare più di un raccoglitore alla volta? I confini delle zone possono essere facilmente modificati secondo necessità?

-

Politica di archiviazione. Definire le zone è una cosa; determinare come gli SKU sono archiviati all'interno di quelle zone è un altro. Esistono diversi modi comuni per conservare i prodotti, ognuno dei quali può influenzare una strategia di prelievo di zona:

-

Memorizzazione per velocità di vendita separa i prodotti dai venditori più veloci, venditori medi e venditori più lenti. Per esempio, i venditori più veloci sono memorizzati a un'estremità del corridoio e i venditori più lenti all'altra estremità. L'archiviazione in base alla velocità di vendita all'interno di una zona può ridurre drasticamente i tempi di viaggio perché i raccoglitori non devono camminare così spesso verso i prodotti che si muovono lentamente. Ma se l'intero magazzino è immagazzinato in base alla velocità di vendita, i lavoratori nelle zone a movimento lento avranno meno lavoro di quelli nelle zone a vendita rapida.

-

Memorizzazione per tipo di prodotto significa mettere insieme oggetti simili. Ciò potrebbe significare riporre insieme oggetti di dimensioni e forma simili per sfruttare al meglio lo spazio delle scaffalature, come la creazione di una zona per articoli sfusi o di grandi dimensioni e un'altra zona per articoli di piccole dimensioni. Un'altra opzione è quella di archiviare gli articoli ordinati frequentemente in tandem, come stampanti, inchiostro e carta.

-

Memorizzazione per posizioni casuali può aiutare a ridurre i tempi di immagazzinamento perché i team possono posizionare l'inventario ovunque ci sia spazio per farlo. Però, un magazzino veramente casuale può rallentare i raccoglitori perché manca di logica. Lo stoccaggio casuale perde anche il vantaggio dei selezionatori di zona che si specializzano nella loro zona e diventano sempre più efficienti.

-

-

Attrezzatura. Le attrezzature e la tecnologia del magazzino giocheranno un ruolo nella determinazione di una strategia di prelievo zonale ottimale. Per esempio, operazioni di magazzino più complesse possono avere nastri trasportatori che inviano i prodotti da una zona all'altra prima che tutti gli articoli vengano depositati nell'area di smistamento. Altre operazioni di magazzino potrebbero fare in modo che i lavoratori passino manualmente un carrello con più contenitori da una zona all'altra.

-

Personale. A seconda degli ordini in entrata, le esigenze di personale possono cambiare su base stagionale e talvolta anche giornaliera. In tempi di alto volume di ordini, può avere senso assegnare due o più raccoglitori a una singola zona con SKU in rapido movimento per aumentare la velocità di prelievo, ad esempio.

-

Scorciatoie. I contenitori generalmente si spostano da una zona all'altra secondo uno schema prestabilito, ma non tutti gli ordini richiedono SKU di ogni zona. I magazzini possono consentire ai contenitori di prendere scorciatoie e saltare le zone non necessarie per accelerare il processo di prelievo.

Metodologia di selezione delle zone

Tutte le forme di prelievo a zona comportano il traino dei prodotti e il loro trasporto nell'area di spedizione. Ma ci sono diversi modi in cui totes, bidoni o carrelli di prodotti possono arrivare dal punto A al punto B, come il picking basato sul veicolo, picking su nastro trasportatore e picking da persona a persona.

-

Picking su veicolo utilizza attrezzature con ruote (come carrelli a rotelle o transpallet) per spostare le merci. Questa è in genere un'opzione poco costosa. Offre anche flessibilità:poiché i veicoli non sono fissati in una posizione come un trasportatore o un'unità di stoccaggio verticale, possono essere facilmente reindirizzati o riassegnati quando le esigenze cambiano.

-

Picking su nastro trasportatore è un metodo più complesso che consente ai raccoglitori di posizionare gli articoli prelevati su un trasportatore che si sposta da una zona all'altra prima di essere depositati nell'area di imballaggio. Generalmente, i contenitori o i cartoni vengono posizionati sul nastro trasportatore, ciascuno con un codice a barre. Quando arriva in una zona, il codice a barre viene scansionato dal raccoglitore che poi inserisce la giusta quantità dell'articolo giusto nella giusta borsa o cartone. Il picking su nastro trasportatore consente di movimentare rapidamente un volume elevato di prodotti perché il nastro è sempre in movimento.

-

Ritiro merce a persona utilizza tecnologie come raccoglitori robotizzati o caroselli che possono aumentare significativamente i tassi di prelievo. In genere, ogni zona avrà una giostra o un meccanismo di prelievo robotico che presenta lo SKU corretto al raccoglitore, che poi raccoglie la quantità corretta e la colloca nell'apposita borsa o cartone. Il prelievo merci a persona può ridurre i tempi di viaggio, ma la tecnologia può essere costosa e difficile da riconfigurare.

Quali sono i vantaggi del prelievo a zona?

Sebbene possa essere utile per aziende di tutte le dimensioni, i grandi magazzini con molte SKU tendono a trarre i maggiori benefici dal prelievo a zone. I vantaggi del prelievo a zona includono:

-

Maggiore flessibilità. Le zone possono essere configurate secondo i criteri che meglio supportano gli obiettivi aziendali. Cosa c'è di più, il prelievo a zone consente di utilizzare processi diversi in zone diverse o per prodotti diversi, piuttosto che utilizzare lo stesso processo in tutto il magazzino. Per esempio, alcune zone possono trarre vantaggio dalla raccolta di ordini singoli, mentre altre possono trarre vantaggio dalla raccolta a lotti. Oppure i dipendenti possono recuperare gli articoli in determinati corridoi con attrezzature specializzate che non richiedono quelli in altre zone.

-

Tempo di percorrenza ridotto. I raccoglitori rimangono in una singola zona, piuttosto che viaggiare ripetutamente per tutto il magazzino. Ciò riduce notevolmente i tempi di viaggio.

-

Congestione del magazzino ridotta. Perché i lavoratori rimangono nelle loro zone, c'è meno congestione del corridoio e meno persone che navigano nel magazzino in un dato momento, riducendo la congestione e le strozzature.

-

Produttività incrementata. La riduzione dei tempi di viaggio e la congestione del magazzino contribuiscono entrambi a una maggiore produttività. Ulteriore, il picking a zone consente a più picker di lavorare per evadere un ordine alla volta, il che significa che l'ordine può essere ritirato più rapidamente. I raccoglitori possono generalmente prelevare più prodotti durante un singolo turno, soprattutto rispetto al prelievo di ordini singoli.

-

I lavoratori si specializzano nelle loro zone. Limitato a una zona, i raccoglitori apprendono gli SKU e le loro posizioni in quella zona. Questa conoscenza li aiuta a scegliere più velocemente e con maggiore precisione.

Quali sono gli svantaggi della selezione a zone?

Nessun sistema o processo in magazzino è perfetto, quindi la selezione delle zone può comportare anche alcuni svantaggi. Se uno di questi svantaggi è un motivo sufficiente per non perseguire la selezione delle zone dipenderà dalle operazioni e dagli obiettivi:

-

Gli elementi passano attraverso più punti di contatto. Gli articoli prelevati viaggiano da zona a zona, ed eventualmente atterrare alla stazione di smistamento e imballaggio prima di passare alla spedizione. Più tocchi, più spazio per l'errore umano. Il prelievo direttamente nei cartoni di spedizione può aiutare a ridurre i tocchi e aumentare la precisione.

-

Difficile identificare la fonte degli errori. Poiché la maggior parte degli ordini viene prelevata da più lavoratori in zone diverse, e potrebbe esserci più di un raccoglitore in alcune zone, può essere difficile individuare la responsabilità per gli ordini errati.

-

Può aggiungere un passaggio al processo in uscita. Quando la selezione delle zone viene eseguita contemporaneamente, è probabile che i prodotti per lo stesso ordine vengano ritirati da diverse zone. Prima della spedizione, i prodotti dovranno essere combinati. L'ordinamento aggiunge un ulteriore passaggio al processo.

-

Richiede un unico periodo di programmazione. Il prelievo a zona consente un solo periodo di programmazione per turno. Anche se questo può aiutare i manager a creare solidi piani di turnazione, significa anche che deve esserci un orario limite specifico per tutti gli ordini in arrivo. Gli ordini effettuati dopo tale orario devono essere conservati per il turno successivo, potenzialmente aumentando il tempo necessario agli ordini per raggiungere i clienti.

-

La distribuzione ineguale del carico di lavoro può portare a richieste disuguali sulla forza lavoro. Se gli ordini durante una finestra di prelievo sono fortemente orientati verso i prodotti in un numero limitato di zone, i lavoratori in altre zone possono essere inattivi. Ciò può minare alcune delle efficienze ottenute dalla selezione delle zone. Cosa c'è di più, la raccolta è un lavoro fisicamente impegnativo. Se alcune zone sono costantemente più trafficate di altre, i raccoglitori in quelle zone possono diventare più stanchi dei loro colleghi nelle zone più lente.

Esempi di selezione a zona

Per comprendere meglio la selezione delle zone, considera questi due esempi di come due aziende ipotetiche in due settori diversi e molto reali utilizzano il picking a zone:

Convenient è un distributore all'ingrosso di articoli non alimentari che vengono spediti a negozi di alimentari e minimarket. Ciò include centinaia di articoli per la casa di uso comune come forbici, apribottiglie, prodotti per la pulizia, sacchetti della spazzatura, nastro adesivo e colla. Tutti gli SKU sono immagazzinati all'interno di un magazzino centrale e prelevati regolarmente per ordini che potrebbero avere fino a 100 voci, il che significa che potrebbero essere necessarie ore per completare un ordine con il prelievo di un singolo ordine.

Anziché, il magazzino è allestito in più zone per suddividere le attività di picking su 20 picker. Le zone vengono stabilite in base al tipo di elemento, ad esempio utensili da cucina, prodotti per la pulizia e forniture per ufficio di base hanno ciascuno una zona distinta. I raccoglitori rimangono all'interno della loro zona, prelevando solo gli SKU nella loro area prima di posizionare gli articoli nei contenitori su un nastro trasportatore che trasporta automaticamente gli ordini nella zona successiva prima di depositarli nell'area di imballaggio. I lavoratori non sono tenuti a viaggiare per più di pochi piedi attraverso la loro zona, riducendo i tempi di viaggio e aumentando la quantità di ordini che possono essere prelevati in un dato turno.

#1 Games è un rivenditore nazionale di videogiochi con 5, 000 posizioni. Le console per videogiochi e i videogiochi sono in genere in rapido movimento quando vengono rilasciati di recente, ed eventualmente rallentare nel tempo. Per stare al passo con la domanda, #1 Games stabilisce una strategia di selezione delle zone per gestire la distribuzione di console e giochi appena rilasciati.

Le zone per ogni nuova console e i suoi giochi sono vicine all'area di imballaggio. Le console più vecchie e i giochi lenti sono più lontani dall'area di imballaggio. Diversi raccoglitori lavorano nelle zone di rapido movimento, mentre sono necessari solo pochi raccoglitori per gestire efficacemente gli SKU nelle zone a movimento lento. Quando il volume delle vendite rallenta nel tempo, le zone vengono riorganizzate di conseguenza.

Best practice per la selezione delle zone

Ogni magazzino è diverso in termini di layout, personale, SKU mix e politiche aziendali. Sebbene ciò possa rendere difficile isolare le migliori pratiche di prelievo a zone che si applicano a tutti o alla maggior parte dei magazzini, ci sono alcune pratiche di magazzinaggio che, quando adottato, può trarre vantaggio dal prelievo di zona. Loro includono:

-

Riduci i tocchi quando possibile. Meno tocchi significano meno opportunità di errore umano, se gli articoli sono stati raccolti in modo errato o sono caduti e si sono rotti. Meno tocchi possono anche aiutare a ridurre al minimo il tempo richiesto per il prelievo.

-

Conserva i prodotti in rapido movimento a portata di mano. Assicurati che i prodotti che si vendono rapidamente siano facilmente accessibili e siano conservati il più vicino possibile all'area di spedizione. Questo può ridurre notevolmente i tempi di viaggio.

-

Fai della sicurezza la priorità. Assicurarsi che i lavoratori dispongano di attrezzature adeguate per svolgere il lavoro, dai carrelli a mano e supporto posteriore ai transpallet e carrelli elevatori. Gli infortuni minano la produttività, e i lavoratori stanchi tendono ad essere meno precisi.

-

Conosci i tuoi indicatori chiave di prestazione (KPI). Tienili sotto controllo e stabilisci dei parametri di riferimento. Per esempio, monitorare il tasso di errore dell'ordine per avere un'idea dell'accuratezza del prelievo. Mentre l'errore umano è inevitabile in una certa misura, stabilire parametri di riferimento che possano ispirare i lavoratori a migliorare la precisione del prelievo.

-

Mantieni le zone organizzate e pulite. Assicurati che le zone siano organizzate in modo logico e pulite regolarmente. In questo modo è più facile trovare gli oggetti mantenendo sgombri i corridoi, che a sua volta previene i colli di bottiglia.

Come organizzare un magazzino per il prelievo a zona

Per organizzare un magazzino per il prelievo a zona, è importante considerare i seguenti tre elementi:

-

Decidi tra un sistema di gestione del magazzino (WMS) e un sistema di prelievo a zona (ZPS). Un sistema di gestione computerizzato può rendere molto più semplice la gestione del prelievo a zona, e ci sono diverse opzioni disponibili. Un WMS utilizzato per gestire tutte le operazioni di magazzino in genere include funzionalità per analizzare il flusso di manodopera e prodotti e può essere configurato per includere le specifiche della zona. Uno ZPS è un sistema più specifico progettato per operazioni di prelievo e passaggio. Le guide ZPS borse, tramite trasportatore, attraverso il magazzino. Alcune organizzazioni scelgono di distribuire sia un WMS che ZPS.

-

Scegli una strategia per l'organizzazione del magazzino. Poiché le strutture dei magazzini sono spazi aperti, possono essere personalizzati. Per esempio, i prodotti possono essere organizzati per volume di vendite, requisiti di imballaggio (come prodotti congelati o materiali pericolosi) e così via. Ulteriore, è importante garantire spazio sufficiente per la ricezione e la spedizione, oltre allo stoccaggio e al prelievo dell'inventario. Nessun singolo approccio è "giusto, ” ma l'organizzazione del magazzino va sempre ponderata con attenzione.

-

Decidere l'attrezzatura necessaria per il prelievo di zona. Le attrezzature per il picking a zona possono essere semplici come contenitori e contenitori su un carrello a spinta o complesse come sistemi di prelievo merci che si basano sulla robotica, caroselli e nastri trasportatori sincronizzati con un WMS o in qualsiasi punto intermedio. Quale è il "migliore" sarà guidato da un'analisi costi-benefici all'interno di un'operazione.

Aumenta l'efficienza di prelievo a zona con un sistema di gestione del magazzino

Un efficace prelievo a zone si basa su molti componenti del magazzino che lavorano insieme, che può essere difficile da gestire manualmente. Un WMS può semplificare notevolmente il processo migliorando la produttività del prelievo degli ordini. Per esempio, un WMS può:

-

Includere le specifiche di zona per le aziende per stabilire zone che possono essere visualizzate all'interno del sistema, in modo che i responsabili del magazzino possano avere una panoramica del layout del magazzino senza dover camminare sul pavimento.

-

Organizza il processo di prelievo e automatizza le attività non di prelievo come la creazione di elenchi di prelievo. Analizzando i dati di un sistema di gestione dell'inventario, disponibilità del personale, attrezzatura, disposizione del magazzino, informazioni sull'ordine e altre variabili chiave, il WMS è in grado di elaborare, caso per caso, processi di prelievo ottimali.

-

Collegati ai dispositivi mobili sul pavimento del magazzino in modo che i picker possano vedere un elenco di prelievo digitale e il percorso di prelievo ottimale sullo stesso dispositivo utilizzato per la scansione dei codici a barre. Inoltre, i dati raccolti da questi dispositivi mobili possono essere utilizzati per monitorare i livelli di inventario in tempo reale.

Un WMS semplifica inoltre la modifica dei processi di prelievo correnti, in particolare quando si lavora con un sistema di gestione degli ordini, qualcosa che gli esperti dicono dovrebbe essere fatto regolarmente per ottimizzare l'efficienza e soddisfare meglio le mutevoli esigenze aziendali. Per esempio, Il WMS di NetSuite può notare quando ha più senso eseguire ordini in batch, o se ci sono casi in cui il metodo di prelievo dell'ordine singolo è l'opzione migliore.

Numerosi studi hanno dimostrato che circa la metà di tutti i costi della manodopera di magazzino è legata al prelievo degli ordini. Con quel tipo di impatto sulla linea di fondo, i responsabili del magazzino sono costantemente alla ricerca di modi per ridurre i costi di preparazione degli ordini. Selezione di zona, se attuato in modo efficace, può aiutare a ridurre i costi di manodopera relativi al prelievo, ed è spesso la strategia giusta per grandi magazzini con numerosi SKU. Per operazioni minori, altre opzioni come il prelievo in batch o il prelievo per singolo ordine potrebbero essere una scelta migliore.

Domande frequenti sulla selezione a zona

In quale tipo di magazzino può essere più vantaggioso il prelievo a zone?

Il prelievo a zona è generalmente più vantaggioso nei grandi magazzini con una grande varietà di SKU. Questo perché il magazzino può essere suddiviso in molte zone distinte, con uno o più commissionatori in ciascuna zona. Poiché i commissionatori possono rimanere all'interno della loro zona, il tempo di viaggio è significativamente ridotto e molti raccoglitori possono lavorare su un unico grande ordine contemporaneamente, aumento della velocità di preparazione degli ordini.

Quali metodi vengono utilizzati per identificare lo stock da prelevare in un magazzino?

Lo stock da prelevare dipende sempre dagli ordini dei clienti. Però, quale stock dovrebbe essere prelevato e da chi dipende da fattori come la strategia di prelievo del magazzino e le attrezzature. In genere, un WMS viene utilizzato per elaborare automaticamente liste di prelievo che vengono poi assegnate ai commissionatori, tramite una distinta di prelievo cartacea o una lista di prelievo digitale su un dispositivo mobile. Se un'azienda utilizza il prelievo singolo dell'ordine, ogni singolo raccoglitore sceglierà tutte le scorte per un ordine specifico alla volta. Se si opta per il prelievo a lotti, ogni picker si concentrerà sulla raccolta di più SKU per più ordini alla volta. Con il prelievo a zona, ogni raccoglitore si concentrerà solo sulla raccolta degli SKU all'interno della propria zona, il che significa che saranno necessari più raccoglitori per prelevare tutti gli articoli necessari per evadere un ordine.

Che cos'è una zona in magazzino?

Una zona è un'area distinta di un magazzino che immagazzina un sottoinsieme specifico di articoli. Per esempio, una zona può essere utilizzata per immagazzinare merci automobilistiche, un altro per i prodotti per la pulizia della casa e un altro per gli articoli deperibili che devono essere refrigerati.

Cos'è il wave picking in magazzino?

Il wave picking è una metodologia di prelievo degli ordini che si basa sulla pianificazione di finestre di prelievo specifiche per corrispondere al meglio con altri processi di magazzino, come la ricezione o la spedizione. Per esempio, un'ondata può essere programmata per assicurarsi che gli ordini spediti tramite priorità di due giorni con un corriere di spedizione specifico siano tutti imballati e pronti per la consegna entro la scadenza del corriere.

Attività commerciale

- Finanziamento del debito:cos'è e come funziona

- Che cos'è il prelievo batch? Come funziona,

- Che cos'è la selezione vocale? Come funziona,

- Che cos'è la raccolta delle onde? Come funziona,

- 401 (k):cos'è e come funziona

- Stimolo economico:cos'è e come funziona

- After-Market Trading:cos'è e come funziona

- Diversificazione:cos'è e come funziona

- Investimenti passivi:cos'è e come funziona

- Che cos'è il trading di opzioni e come funziona?

-

Come funziona il Mobile Banking

Come funziona il Mobile Banking Cesar Rangel/AFP/Getty Images Se lo scalatore estremo Alain Robert avesse un cellulare conto bancario, potrebbe anche accedere alle sue finanze durante larrampicata. Probabilmente hai visto lo spot p...

-

Come funziona il pagamento elettronico

Come funziona il pagamento elettronico Sai come utilizzare la tua carta come metodo di pagamento elettronico? Quando si tratta di opzioni di pagamento, niente è più conveniente del pagamento elettronico. Non devi scrivere un assegno, stri...